让产品在预算内快速上市是制造过程中的两个关键因素。产品制造商和注塑商都认为制造工艺设计是对生产结果影响最大的步骤。当塑料注射成型商及早参与零件设计过程(包括原型开发和模流分析)时,将实现许多成本和时间效率。美域同润 在原型制造和精密模具设计制造上,是值得依赖的企业。

从一开始就为可制造性设计塑料部件需要考虑几个因素,这些因素最终会对关键变量产生重大影响。虽然一些制造商不会在他们的时间表中考虑设计调整,但与您的模塑商的早期合作可能会发现设计中可以优化的方面,以提高零件生产效率和性能。以下是制造过程设计中最常见的一些元素:

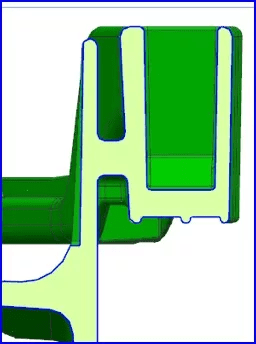

1.脱模

作为注塑成型的一项基本要求,脱模斜度使成品、冷却后的零件更容易从模具中脱模。在零件脱模过程中尽量减少摩擦对于防止零件损坏、提供均匀的表面光洁度和减少模具磨损非常重要。

拔模角度计算为从拉力方向测量的度数。设计具有足够拔模的零件至关重要,这就是为什么设计工程师通常建议型芯的最小拔模角度为 0.5 度,型腔的最小拔模角度为 1.0 度。如果需要纹理表面并且工具设计中有钢制关闭表面,则还需要更多拔模。

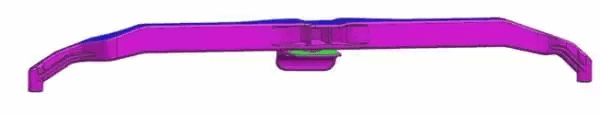

2.壁厚

零件设计的另一个重要因素是壁厚。适当且均匀的壁厚可降低注塑部件出现结构和外观缺陷的风险。

虽然大多数树脂的典型壁厚范围为 0.04 – 0.150,但建议您与经验丰富的注塑机/设计工程师合作,以验证您正在考虑用于零件的材料的厚度规格。

分析壁厚是设计过程中的一个重要步骤,可以避免生产出有凹陷、翘曲或最终无法使用的零件。

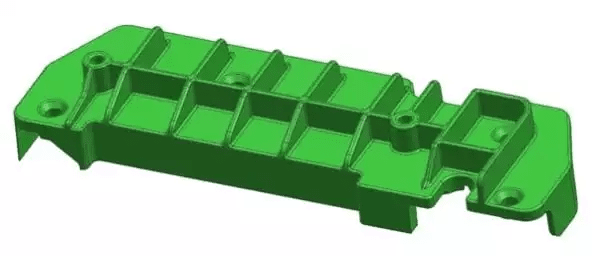

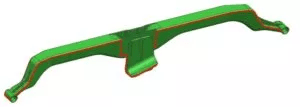

3.加强筋

加强筋用于在不增加壁厚的情况下加固零件的壁,使其成为注塑成型零件中的重要元素。特别是在复杂零件中,良好的加强筋设计应在保证加强筋正确连接的同时缩短模流长度,以增强零件的强度。

由于厚度和位置在加强筋设计中至关重要,因此加强筋不应大于壁厚的 2/3,具体取决于所用材料。使用更宽的加强筋可能会产生设计和下沉问题。为了缓解这种情况,设计工程师通常会取出一些材料以减少收缩并保持强度。

加强筋长度不应超过壁厚长度的 3 倍,因为任何超过此长度的东西都可能导致零件短路/无法完全填充零件。在零件设计的早期阶段确定加强筋的正确位置、厚度和长度是零件可行性的重要因素。

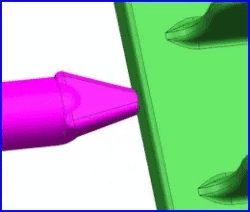

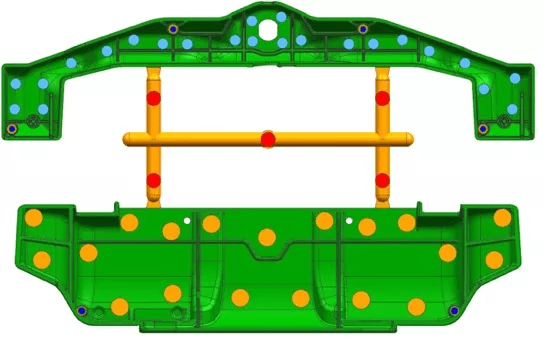

4. 浇口位置

浇口是熔融塑料材料流入模具零件型腔的位置。虽然每个注塑成型零件至少有一个浇口,但许多零件是使用多个浇口制造的。由于浇口位置会影响聚合物分子的方向以及零件在冷却过程中的收缩方式,因此浇口位置可以成就或破坏您的零件设计和功能。

例如,如果一个零件又长又窄并且必须绝对笔直,最好将浇口放在零件的末端。对于需要完美圆形的零件,建议使用位于中央的浇口。

与您的注塑工程团队讨论初步零件设计,利用他们在材料流动方面的知识和专业知识,将产生最佳的浇口位置和注射点。

5.顶针位置

塑料零件成型后,顶针(位于模具的 B 侧/型芯内)施加恰到好处的力,将零件从模具中顶出。在设计的早期阶段,顶针位置通常是一个相对次要的问题,但是标记和凹痕可能是由顶针放置不当造成的,这就是为什么设计和定位应该在过程中尽早考虑的原因。

顶针的位置取决于许多因素,包括侧壁的拔模和纹理、壁和加强筋的深度以及所用材料的类型。审查零件设计将确认您的初始顶针放置是正确的,或者可能会产生进一步的建议以改善生产结果。

6. 收缩区

当较厚特征区域(例如加强筋或凸台)中的材料比相邻壁中的材料收缩得更多时,注塑成型塑料部件可能会出现缩痕。发生这种情况是因为较厚的区域比较薄的区域冷却速度慢,并且不同的冷却速度会在相邻的壁上留下凹陷,通常称为缩痕。

有几个因素会导致缩痕形成,包括使用的加工方法、零件几何形状、材料选择和工具设计。根据零件规格,可能无法调整几何形状和材料选择,但有许多选项可用于消除凹陷区域。

根据零件及其最终应用,可以利用工具设计(例如,冷却通道设计、浇口类型和浇口尺寸)来影响下沉。此外,控制工艺条件(例如,保压压力、保压时间、保压阶段的长度和条件)提供了多种减少渗漏的选择。最后,较小的工具修改,例如可改装组件或工艺修改(例如,气体辅助或发泡)也可用于对抗下沉。因此,最好与您的注塑成型厂商讨论,以确定哪些方法最适合减轻您的特定注塑成型零件中的凹陷。

7.分型线

当生产更复杂的零件和/或需要复杂的形状时,分型线位置值得注意和规划。

由于零件设计师和模塑商倾向于以不同方式评估零件,因此与注塑商分享您的设计会极大地影响成品的生产和功能。如果发现分型线问题,有多种方法可以解决。

了解分型线在初始设计中的重要性是一个很好的开端,但这可能不是您唯一的选择。通过利用 CAD 软件和模流分析,您可以确定其他可能的位置。与经验丰富的注塑厂商合作,将使您的零件最终用途成为首要考虑因素,并将指导您找到分型线的最佳位置。

毫无疑问,在可制造性设计过程的早期让您的注塑成型商参与进来,并与设计工程师密切合作以确定效率,将有助于您的产品在预算内更快地上市。您目前在塑料零件设计过程中面临哪些挑战?

了解 美域同润 如何帮助您缩短交货时间并为每种产品确定交钥匙解决方案。

译自:https://www.nicoletplastics.com/resources/blog/common-elements-caught-design-manufacturing-process/