在模具开发和精密模具加工中,我们一定会用到热流道技术。50 多年前引入塑料行业的热流道技术通过提高模塑零件质量、提高运营效率、减少废料和节省资金,彻底改变了注塑加工能力。

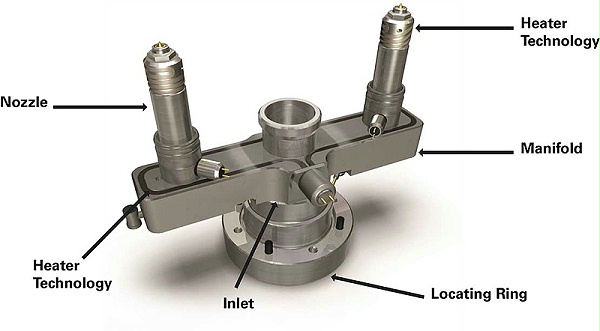

热流道系统是在注塑模具内使用的熔融塑料输送装置。换句话说,热流道系统由塑料注射模具内部使用的加热部件(通常通过电力)组成,它将熔融塑料从注射成型机的料筒带入模具的型腔。热流道熔体通道的尺寸取决于许多因素,例如树脂类型、注射速度、填充率和成型部件。温度控制器(独立控制器或来自注塑机的控制器)将注塑模具内的热流道系统和机筒内的树脂加热至加工温度,并将树脂注入模具。树脂通过入口,向下进入歧管,然后分流到各个喷嘴,并通过注射点(或浇口)进入最终模具型腔,最终零件就在这里形成。根据所制造的塑料零件,现在的模具可以有 1 到超过 192 个喷嘴。

在热流道技术出现之前,冷流道被广泛应用于注塑模具上。在不影响树脂的流动和热特性的情况下,冷流道模具面临着将树脂从机筒输送到型腔的许多挑战。随着树脂类型的进步以及模具和零件设计的复杂性,通过冷流道模具控制成型过程以生产质量合格的成型零件变得越来越困难。

然而,随着具有先进热控制的热流道技术的引入,更广泛的树脂加工对注塑商来说变得更加实用和方便。与冷流道模具不同,热流道组件单独加热,以确保树脂在整个模具中持续保持温度。还可以精确控制每个热流道加热组件的温度,以确保根据每种树脂的要求优化工艺,提供尽可能高的零件质量。今天,热流道能够生产各种尺寸的高度复杂的零件,这些零件被用于各个行业。

热流道的要素

定位环——定位环将注塑模具与成型机的压板对齐。它确保模具与机器正确对齐。

入口——当树脂注入模具时,这是树脂从注射机喷嘴进入的入口。根据树脂的类型和热流道的设计,可以加热入口组件以优化成型工艺。

歧管——歧管使树脂能够流入不同的喷嘴和注射点(浇口)。歧管通常用于注入多个型腔或每个零件需要多个喷嘴/浇口的地方。歧管有多种材料、设计和形状可供选择,并且通常经过优化以使用 CAE 分析改进成型工艺。制造技术主要有两种类型,枪钻和 2 件式钎焊。枪钻通常是更简单、更经济的系统的理想选择,而当需要更严格的性能标准(平衡、更快的颜色变化)时,通常首选 2 件式钎焊。2 件式歧管也是多材料或多色成型应用的理想选择。

喷嘴——喷嘴是树脂通过浇口注入型腔的部件。根据设计,喷嘴通常安装在带或不带歧管的模板中。有多种喷嘴设计可供选择,使用不同的材料,以实现最适合应用的各种树脂的加工特性。

加热器技术——加热器技术是所有热流道系统的基础,对成型工艺和零件质量有显着影响。有多种供暖选择,各有优缺点。选择合适的热流道取决于成型工艺、零件性能、可靠性和成本等要求。最常见的热流道技术有带加热带/板的加热器、粘贴式/柔性加热器或钎焊式加热器。

美域同润一直使用在制造行业领先的热流道和温度控制系统,设计、制造和支持全系列的热流道产品,包括热流道系统、温度控制器、热半模和浇口技术等。

译自:https://www.moldmasters.com/blog/what-is-a-hot-runner