对于注塑模具开发厂家和精密模具制造厂家来说,精密模具制造中,热流道都是一个不可或缺的概念。那么,什么时候应该采用热流道系统,而不是冷流道系统呢?

正确的热流道评估需要评估和计算关键流道系统变量。

评估热流道模具的成本合理性需要仔细考虑周期时间、材料类型、年产量、可用压力机尺寸和功耗,以及公用事业成本、树脂定价、允许的再研磨百分比和人工费率。以下是需要考虑的三个关键领域:

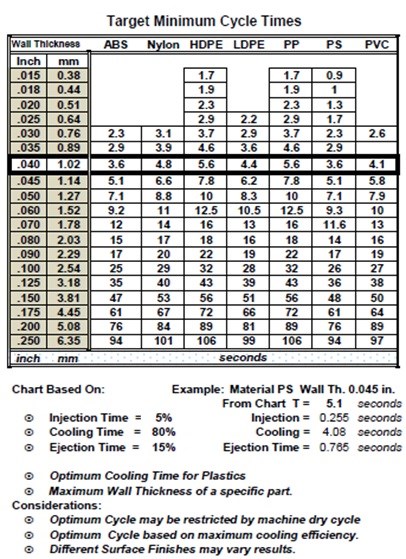

周期时间是模塑工艺的主要成本衡量标准,冷却约占模塑周期的80%(见图 1)。零件越厚,循环时间越长。然而,流道可以决定冷却时间,如果流道比零件厚,循环时间会比预期增加更多。

树脂离开机筒的那一刻,材料开始冷却和固化。这反过来又会导致注射压力上升,并可能产生未填充部件、应力和翘曲。限制 l/t 比(流动长度与零件厚度)以避免这种结果。通常,低于 100 的比率被认为是通用成型,不需要增加注射压力。

在冷流道模具中,l/t 比值是从冷浇口开始测量的,材料在此处离开热源并开始冷却,继续通过整个流道到达零件的最远点(最后一点)充满。例如,1 毫米(0.039 英寸)厚的树脂可以轻松流动 100 毫米(3.94 英寸)。但是,如果使用热流道,l/t 比从浇口开始,减少流动长度和填充零件所需的注射压力。

比率越高,填充零件所需的注射压力就越大。当模塑商在没有增加热量的点测量时,冷流道包括在 l/t 计算中。这是热流道具有吸引力的原因之一,并且可以区分成型零件的好坏。

冷流道还会影响机筒和热流道歧管中的填充时间、恢复和停留时间。每个循环都涉及冷流道以及零件的加工。

大多数模塑商根据他们当前的机器调整模具和工艺以优化性能,而不是使用模具要求来确定机筒尺寸。配备往复式螺杆的注塑机具有最佳范围,因此工艺工程师必须在停留时间、温度和压力之间找到平衡点,以将连续的熔体输送到模具中。

热流道系统有一些限制。例如,歧管熔体通道通常以固定的熔体通道直径制造,以限制压降并保持一致的流动。歧管中的材料被认为是停留时间的一部分,因此请务必向材料供应商咨询建议的温度和停留时间。此外,熔体通道的大小和复杂性会影响颜色变化。

大多数聚烯烃树脂可以毫无问题地重复使用。工程材料的再研磨含量可能会受到限制,因为每次加工树脂时,它都会经历另一个热过程,这会降低熔体质量和冲击性能、颜色、刚度、拉伸强度等。

请记住,并非每个流道都能进入造粒机,也不是每个颗粒都能回到料斗。虽然取消冷流道可以减少废品,但基于低年产量,完整的热流道系统可能不符合成本合理性。整个热流道系统的成本可能需要一年以上的时间才能收回成本。考虑热/冷组合或至少加热浇口套可能是明智的。浇口通常是流道的较厚部分,消除它和/或流道的一部分可能会对循环时间、树脂消耗、废料等产生影响。

在某些应用中,热流道系统可能会消除不可用流道产生的废料,但根据所需的注射尺寸体积(零件和流道的总体积)相对于机筒体积,它可能会减少导致成型机机筒的消耗太大了。工程材料的停留时间会增加,这可能会导致其他问题。例如,太小的注射即使是烯烃也很难加工。

热流道系统像制粒机一样依靠电力运行。一台注塑机大约需要 1 千瓦 (kW) 来处理 1 千克(454 磅)树脂。将注射量减少到仅零件会对功耗产生重大影响。按理说,仅加热、熔化和加工零件比零件和流道消耗的能量更少。

在选择冷流道系统还是热流道系统时,请考虑所有这些变量,这些变量结合起来可以提高生产率和节约能源,提高材料利用率并减少车间的占地面积和噪音要求。

译自:https://www.moldmakingtechnology.com/articles/how-to-make-an-informed-hot-runner-decision