模具制造商的目标是根据项目的预期寿命最大限度地提高模具的性能,以尽可能降低每个零件的总成本。该分析应包括将维护模具的成本降至最低的目标。因此,在审查新项目时,模具制造商会问:

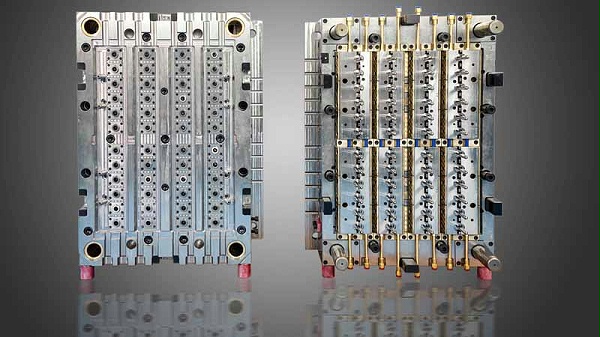

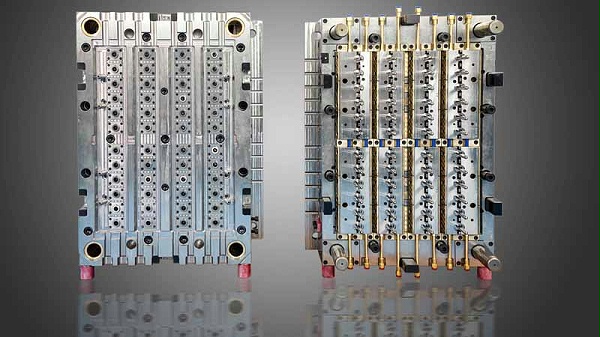

1. 预计年产量是多少?这有助于模具制造商决定模具类型和满足这些年度数量所需的型腔数量。

2. 零件是做什么用的?如果它是医疗、光学或

汽车零件,则很有可能要求模具由 ESR(电渣减少)不锈钢制成,以用于洁净室条件和光学抛光或模具纹理处理。

3、成型材料是什么?如果是腐蚀性树脂,例如硬质 PVC,选择用不锈钢制作模具。因为镍和其他涂层不能长时间保护碳钢免受 PVC 气体的影响。如果您认为不锈钢太贵,请考虑去除磨损或剥落的镀层、重新抛光型芯和型腔然后重新电镀模具的成本。

如果材料是高磨蚀性的,例如带有玻璃填料的材料,则所有与塑料接触的表面都需要彻底硬化——越硬越好。这包括浇道衬套和流道嵌件,而不仅仅是型腔和型芯。研磨材料也可以决定插入浇口,因为它们将是第一个磨损的东西。碳和铬含量高的钢通常具有良好的耐磨性。如果材料具有强磨蚀性,例如带有碳化硅填料的导热材料,那么典型硬度值约为 60 洛氏 C 的粉末金属工具钢中的一种可能是最合适的。

4. 是否有零件的二维尺寸图?CAD 模型不指定关键尺寸的公差。他们也没有指定表面光洁度、不能有浇口或顶针标记的美学区域、二次操作、配合零件等。2D 图纸几乎总是可以帮助模具制造商决定设计和制造模具的最佳方式——或者如果零件甚至可成型为规定的规格。

5. 成型件有目标价吗?这是薄壁和商品零件的常见问题,例如瓶盖和封盖,其中循环时间至关重要,并且对热流道系统的需求至关重要。可能需要高导热材料,例如铜合金。

在选择制造型腔和型芯的最佳材料时,成型零件的厚度很重要。如果零件是薄壁的,选择导热率极高的材料可能不是最佳选择。在注射过程中,材料可能会凝固得太快,最终可能会出现大量短射或注射压力超出机器的能力。相反,如果零件非常厚,则型腔和型芯材料的导热性几乎没有那么重要,因为模制零件会形成一层外皮,起到绝缘屏障的作用。这就是为什么冷却时间与壁厚的关系图不是一条直线。这是一条向上突出的曲线。

适当的钢材选择对模具的寿命起着至关重要的作用。大多数模具制造商都有自己的“首 选”类型,例如用于模架的 1030 或 4130 以及用于型腔和型芯的 P-20、420 或 H-13。1030和4130是很好的模架钢种,但如果项目需要持续数年,或者如果成型设施的水质容易出现钙沉积,则模架应进行化学镀镍。

预硬化不锈钢模架是更好的解决方案。不锈钢的导热性没有那么好,但对于模架来说通常没关系。我一直想知道模具制造商更喜欢具有良好可焊性的钢类型。虽然这是一个很好的属性,但它不应该是一个指导因素。一些钢材偏好是基于多年的经验。有些是基于它们加工的容易程度,或者它们在热处理过程中改变尺寸或翘曲的程度。通常,对于大多数零件来说,常用的钢材已经绰绰有余。但有时应更多地考虑钢材的性能。