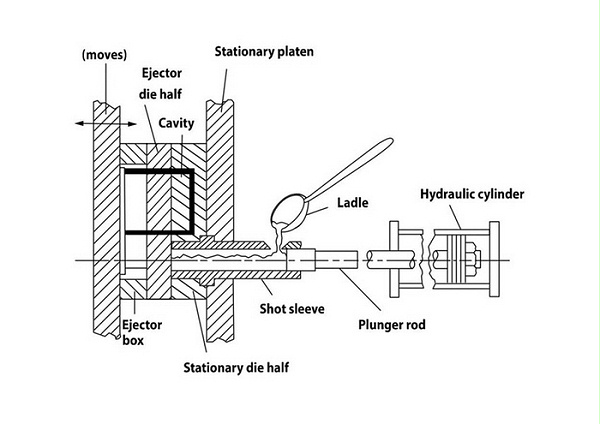

冷室工艺

在冷室工艺中,熔融金属在推入模具之前被倒入注射缸的压射套筒或室部分。由于套筒不被加热,因此该过程称为冷室过程。由于金属熔炉是独立的,所以不存在腐蚀问题。

当熔融材料通过浇注孔从熔炉转移到压射室时,冷室过程开始。然后液压柱塞密封冷室端口并在压力下迫使金属进入模具型腔。压力范围在30Mpa至150MPa之间。

该工艺通常用于铝、镁和铜的高熔点合金,也可以铸造包括黑色金属在内的其他金属。对于铝和某些镁合金,熔融金属温度从 600°C 开始,对于铜基和铁基合金则显着升高。

冷室压铸的优点

· 更高强度的零件

· 由于注射过程中压力增加,金属铸件密度更高

· 降低维护成本

· 它为零件带来了卓越的尺寸精度。

· 可能的高速生产。

· 过程简单易行。

冷室压铸的缺点

· 循环时间比热室压铸慢。

· 这可能是由于将金属从熔炉转移到腔室所致。

· 在此过程中,氧化和其他污染物的水平仍然很高。

· 最终零件的质量更容易受到污染物的影响。

· 低压铸造工艺

围绕某个旋转轴对称的铝制部件极大地支持了低压压铸的想法。车辆的车轮是低压压铸的一个典型例子。在这种类型的压铸中,模具保持垂直于熔融金属浴上方。它通过立管保持连接。然后,加热的金属在腔室中从 20kPa 加压至 100kPa,将熔融金属向上拉入模具中。

【译自:https://engineeringproductdesign.com/knowledge-base/die-casting/】