真空压铸

真空压铸工艺是两种传统压铸方法的附加工艺,与冷室工艺最相关。在熔融金属进入模腔之前,真空源除去模腔内截留的空气和气体。

这种类型的压铸最大限度地减少了湍流和气体夹杂物,并且有利于铸造后热处理的应用。

这种铸造类型的一些优点是改善机械性能、更好的表面光洁度、尺寸稳定性、更短的循环时间、减少由滞留气体引起的缺陷。零件也可以进行热处理

挤压铸造工艺

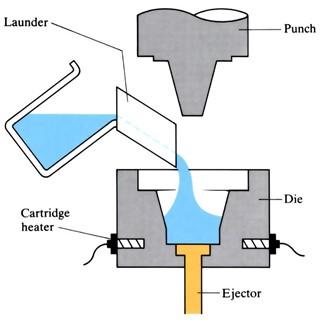

挤压铸造,也称为液态金属锻造,结合了铸造和锻造的特点来制造汽车零部件和迫击炮体。该图显示了挤压铸造工艺的操作顺序,其中熔融金属被挤压到模具中,同时填充成型的凹陷区域,从而在工艺结束时提供非常致密的产品。该方法还用于制造增强金属基复合材料,其中熔融铝渗透纤维增强结构。

挤压铸件减少了收缩率和气孔率,由于快速凝固引起的细晶粒结构而提高了机械质量,并且表面质量优异。铝和镁合金经常通过挤压铸造进行加工。

半固态金属成形

半固态金属成形(SSM),也称为半固态成形、半固态压铸或糊状加工,是一种综合了铸造和锻造特点并使用半熔融材料的压铸工艺。

它通常用于制造航空航天、压力容器、军事、发动机支架和缸体以及油泵过滤器外壳的铝合金零件。

它们可以生产薄壁、优异的机械性能、卓越的表面光洁度、相对较低的孔隙率和严格公差的复杂零件。它们也可以进行热处理。缺点之一是该过程极易受到温度等环境因素的影响,因此制造设备和环境需要更多的控制,这导致设备昂贵。

【译自:https://engineeringproductdesign.com/knowledge-base/die-casting/】