聚丙烯、聚苯乙烯、聚碳酸酯和聚甲基丙烯酸甲酯(PMMA)被使用两级实验设计来研究熔体温度、模具温度、注射速度和包装压力对深度比和表面质量的影响。原子力显微镜(AFM)被用来测量成型的部件。聚丙烯在较宽的工艺窗口下提供了最好的复制,而聚碳酸酯在较窄的工艺窗口下是无定形材料的最佳复制。正如预期的那样,复制与材料有关,并且在较高的熔体温度和模具温度下实现得更好。

1 引言

由于基础设施投资、制造成本和环境影响的大幅降低,纳米尺度的注射成型为集成电路和微纳米电子机械系统(MEMS和NEMS)的高速、大批量制造提供了可能[1]。与目前用于生物MEMS的硅基系统相比,聚合物具有更强的生物相容性[2],并且可以被定制为具有所需的特性,包括耐化学性和蛋白质吸附特性。模塑也将与生物医学产品非常广泛的产品范围和相对较短的寿命相匹配。这样的制造方法将极大地提高检测水平,促进组织工程的应用[3]。

微米级零件的成型表明,与传统的注射成型相比,热传导,特别是模具温度,在模具填充中起着更重要的作用[4,5],因此需要接近等温的模具填充[6,7]。表面粗糙度也影响着零件的质量和微观粒子的喷射。

表面粗糙度也会影响零件的质量和微成型零件的弹出[8]。试图用硅片而不是金属工具进行模塑的尝试表明,硅片是可行的工具,但比金属更脆弱[9,10]。最后,界面效应,如表面张力,在纳米尺度上变得更加重要。虽然大的纳米级特征已经被塑造成数字多功能磁盘(DVD),但成型系统是为光学级聚碳酸酯和镍工具定制的。因此,用几种材料和一系列加工条件对通过注射复制纳米级特征进行了研究,以确定热传导是否是影响纳米级成型的唯一因素(就像微成型那样),或者界面效应是否影响了成型件的质量。

2 实验性

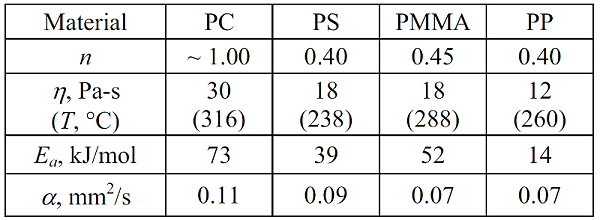

本研究选择的高流动性材料包括光学级聚碳酸酯(PC),这是DVD的标准材料,聚苯乙烯(PS),聚甲基丙烯酸甲酯(PMMA),和聚丙烯(PP)。材料特性列于表1。熔体粘度是用最高熔体温度和10,000 s-1的剪切率下的粘度K、幂律指数n和在10,000 s-1的剪切率下计算的活化能Ea来表征的。热性能被浓缩为热扩散率,D。

表1:材料特性

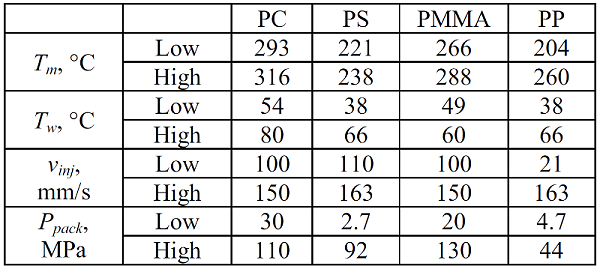

DVD冲压件被切割成9 x 4 mm2的碎片,在超声机中清洗,并插入一个注塑模具,然后安装在一台3吨两级微型注塑机(Nissei,型号AU3E)中。如表2所示,进行了四因素两级实验设计(DOE),以研究熔体温度Tm、模具温度Tw、注射速度vinj和包装压力Ppack对特征复制的影响。零件用PSIA公司(型号为高精度XE-100)的AFM仪器和0.5Hz的非接触方法进行了特征分析。

3 结果

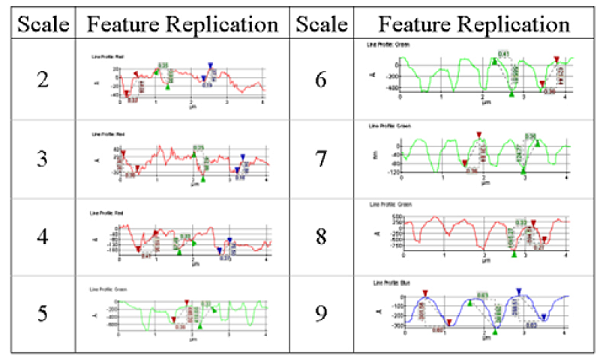

1. 在这幅图像中,模具的投影在成型的零件上产生了凹陷或特征。这些痕迹给出了成型件的深度与扫描距离的关系。特征尺寸是根据这些痕迹测量的。类似的AFM图像显示,DVD模具上的凸起深度为140纳米。使用深度比和特征定义对模具特征的复制进行了量化。深度比,DR,被定义为:

d

DR (1)

dt

其中dp是成型件中的凹陷深度,dt是模具中的凸起深度(即140毫米)。

图1:一个成型部件的地形图。以及来自AFM的典型表面粗糙度。放大率为

8,000 X

表3:特征复制的尺度

*Department of Plastics Engineering, University of Massachusetts Lowell, Carol_Barry@uml.edu

**Center for Advanced Materials, University of Massachusetts Lowell 1 University Ave., Lowell, MA, 01854

[1] Greiner, R, Kunstoffe Plast Europe, 88, 29-32, 1998.

[2] Lai, S.; Lee, J. L.; Yu, L.; Koelling, K. W and Madou, and M. J., Materials Research Society Symposium Proceedings, 729, 17-27, 2002.

[3] Madou, M. J.; Lee, J. L.; Koelling, K. W.; Daunert, S. Lai, S.; Koh, C. G.; Juang, Y.; Yu, L.; and Lu, Y., SPE Technical Papers, 59, 245-254, 2001.

[4] Shah, R. K.; London, A. L., Advances in Heat Transfer, 1978.

[5] Yu, L.; Lee, L. J.; Koelling, K. W., SPE Technical Papers, 61, 602-606, 2003.

[6] Martyn, M. T.; Whiteside, B.; Coates, P. D.; Allan, P. S.; and Hornsby. P., SPE Technical Papers, 60, 476- 480, 2002.

[7] Yao, D.; and Kim, B., SPE Technical Papers, 61, paper 521-525, 2003.

[8] Martyn, M. T.; Whiteside, B.; Coates, P. D.; Allan, P. S.; Greenway, G.; and Hornsby. P., SPE Technical Papers, 60, 2582-2586, 2003.

[9] Yu, L.; Koh, C. G.; Koelling, K. W.; Lee, J. L.; and Madou, M. J., SPE Technical Papers, 59, 785-789, 2001.

[10] Yu, L.; Koh, C. G.; Lee, J. L.; and Koelling, K. W., Polymer Engineering and Science, 42, 871-888, 2002.

[11] Wimberger, R. F., SPE Technical Papers, 57, 476-480, 1999.

[12] Bushko, W. C.; Dris, I.; Avagliano, A., SPE Technical Papers, 59, 780-784, 2001.