假设增加熔体温度、模具温度、注射速度和包装压力,应该可以改善特征定义和深度比。在较高的熔体温度下,材料可以流动更长的时间来完成零件的填充,而较高的模具温度将减缓冷却,使更多的材料流向填充的末端。较高的注射速度会降低熔体的粘度,这是由于较高的剪切和伸长率以及剪切加热造成的。较低粘度的熔体可望改善深度比和特征定义,因为材料可以更容易地流入特征。快速填充也减少了熔融聚合物在填充过程中的冷却,因此,应改善特征的复制。对于这种模具设计,填料压力的作用类似于压缩力,更高的压力应迫使熔体更接近腔壁。

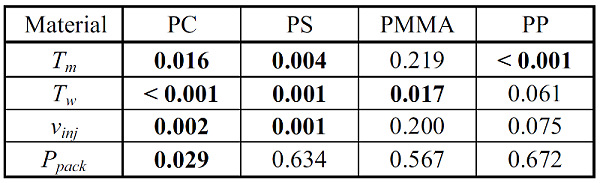

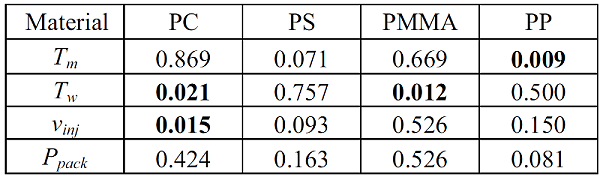

表4和表5列出了方差分析的概率值,其中黑体字的数值为显著影响。熔体温度和模具温度对特征复制的影响最大。深度比主要是熔体温度和模具温度的函数,而特征定义只取决于模具温度。

表4:深度比的概率值。

表5:特征定义的概率值。

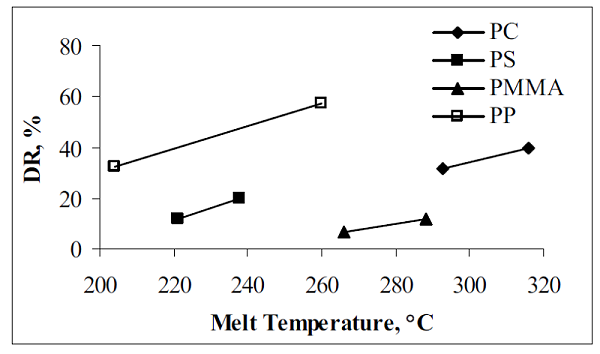

如图2所示,深度比随着熔体温度的升高而增加。聚丙烯和聚苯乙烯的深度比因熔融温度的增加而得到最大的改善,并表现出每Q值增加0.45%。

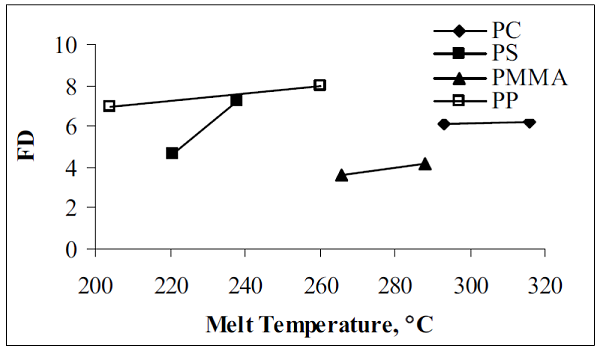

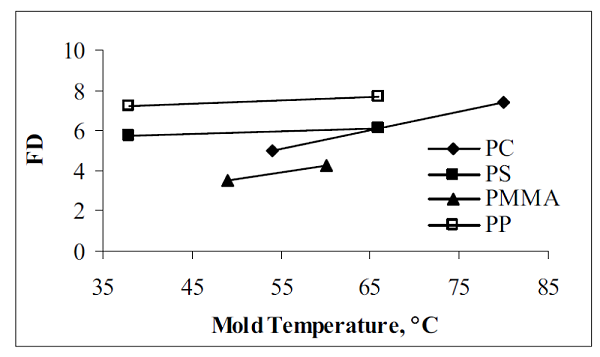

聚丙烯和聚苯乙烯的深度比因熔融温度的增加而得到最大改善,每qC增加0.45%。聚碳酸酯显示每qC增加0.40%,而PMMA受温度影响较小,每qC增加0.22%。然而,特征定义受熔融温度的影响较小(图3)。

图2:熔体温度对深度比的影响

图3:熔体温度对特征定义的影响

只有聚苯乙烯的特征定义随着熔体温度的升高而明显增加。相比之下,模具温度对聚碳酸酯和PMMA的特征定义(和深度比)影响更大。如图4所示,聚丙烯和聚苯乙烯的特征定义并没有随着模具温度的提高而发生明显变化。

图4:模具温度对特征定义的影响

在材料性能方面,零件复制对熔体温度的敏感性并没有遵循传统注塑成型的典型趋势。一般来说,熔体温度的提高对那些粘度随温度变化很大的材料(即具有高活性能)影响最大。然而,在更高的熔体温度下,聚碳酸酯(Ea = 73 kJ/mol)的特征复制没有改善,PMMA(Ea = 52 kJ/mol)和聚丙烯(Ea = 14 kJ/mol)的特征复制略有改善,而聚苯乙烯(Ea = 39 kJ/mol)则明显增加。尽管聚苯乙烯、PMMA和聚丙烯表现出类似的剪切稀化水平和类似的粘度,但PMMA的深度比没有受到熔体温度变化的影响,而聚苯乙烯和聚丙烯的深度比有类似的改善。熔体温度对聚碳酸酯的深度比有影响,因为聚碳酸酯没有剪切变薄,而且名义粘度比其他三种材料高,这对聚苯乙烯和聚丙烯也有影响。

模具温度是影响聚碳酸酯和PMMA部件特征定义的一个重要因素。然而,提高模具温度对聚丙烯和聚苯乙烯没有影响。聚碳酸酯和PMMA的熔体粘度的温度敏感性最高,热扩散性也最高。聚苯乙烯和聚丙烯具有类似的、较低的热扩散性,但活化能不同。尽管模具温度在微模的填充中是一个更重要的因素[11,12],但这些数据表明,模具温度完全主导着纳米特征的复制。

正如预期的那样,良好复制纳米特征的加工窗口非常小。对于大多数材料,熔体温度范围的低端不允许充分填充模具或产生特征不完整的部件。更高的温度在聚苯乙烯中产生黑色斑点。因此,无定形材料的熔融温度范围约为20qC,聚丙烯为55qC。低熔体温度和所有模具温度的相互作用也造成了问题。低熔融温度的PMMA在较高的模具温度下表现出特征清晰度下降,可能是由于这种相互作用。

注射速度对特征复制的影响远远低于预期。更高的速度使深度比和特征定义略有改善,但这些影响对材料敏感。包装压力最初对特征复制的影响很小,因为所施加的压力有效地压缩了熔融聚合物。当再次使用316qC熔体温度、77qC模具温度和20mm/s注射速度对聚碳酸酯进行模塑时,20、35和50MPa的包装压力产生了75%的深度比和类似的特征定义等级。由于转换压力为35兆帕,这种行为证实了特征已经冷却。行为证实了特征在填充过程中已经冷却了。

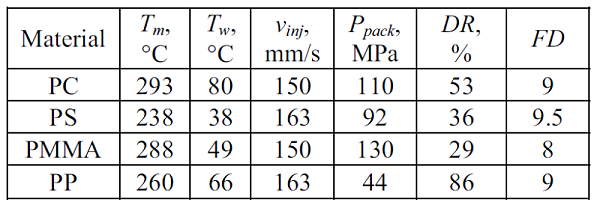

表6列出了 "最佳 "加工条件和与这些条件相关的特征复制。高熔体和模具温度、快速注射和较高的包装压力产生了最好的纳米级特征的复制。所有四种材料都表现出类似的特征定义水平,但深度比非常不同。聚丙烯的深度比达到了模具深度的85%,而对照组(聚碳酸酯)的深度比为54%。聚苯乙烯和PMMA的深度比非常低,分别为29%和36%。这种行为表明,特征定义可能与熔体粘度有关,而深度比可能受模具表面和聚合物熔体之间的相互作用影响。聚丙烯的粘度最低,热扩散率低,而且是非极性的。聚苯乙烯和PMMA的粘度相似,但PMMA的热扩散率较高,而且比聚苯乙烯更有极性。聚碳酸酯的粘度比其他三种聚合物高得多,热扩散率最高,而且其名义极性与PMMA相似。然而,光学级聚碳酸酯的配方是为了达到正确的流动水平,因此,其极性可能低于预期。因此,100%再现模具深度的能力可能与模具表面和聚合物熔体之间与表面张力有关的相互作用有关。模具表面和熔体的极性差异较大,可以更好地再现。此外,当聚合物接近表面时,聚碳酸酯的转变温度会发生变化。因此,聚合物熔体的深度比差异可能与过渡温度的可能变化有关。由于表面明显影响纳米特征的再现,凝固点的变化将影响深度比。

表6: 最佳的处理条件和由此产生的特征复制水平

4 结论

具有纳米级特征的零件的成型导致了非常小的加工窗口。熔体温度和模具温度影响了熔体在模具凸起周围的流动能力,而模具温度是影响特征定义的唯一加工参数。材料特性和特征复制结果的比较表明,模具温度在纳米尺度的聚合物流动中完全占主导地位。

在纳米级特征中聚合物的流动占主导地位,熔体温度的影响只存在于与模具温度的相互作用。注射速度对复制的影响很小。熔体粘度对特征定义有很大影响,但深度比似乎与模具表面和聚合物熔体之间的相互作用有关。由于深度比随着模具和聚合物熔体之间的极性差异增加而增加,这表明表面张力可能影响复制。或者,过渡温度的变化可能影响熔体的凝固。这两种原因都还在调查之中。

*Department of Plastics Engineering, University of Massachusetts Lowell, Carol_Barry@uml.edu

**Center for Advanced Materials, University of Massachusetts Lowell 1 University Ave., Lowell, MA, 01854

[1] Greiner, R, Kunstoffe Plast Europe, 88, 29-32, 1998.

[2] Lai, S.; Lee, J. L.; Yu, L.; Koelling, K. W and Madou, and M. J., Materials Research Society Symposium Proceedings, 729, 17-27, 2002.

[3] Madou, M. J.; Lee, J. L.; Koelling, K. W.; Daunert, S. Lai, S.; Koh, C. G.; Juang, Y.; Yu, L.; and Lu, Y., SPE Technical Papers, 59, 245-254, 2001.

[4] Shah, R. K.; London, A. L., Advances in Heat Transfer, 1978.

[5] Yu, L.; Lee, L. J.; Koelling, K. W., SPE Technical Papers, 61, 602-606, 2003.

[6] Martyn, M. T.; Whiteside, B.; Coates, P. D.; Allan, P. S.; and Hornsby. P., SPE Technical Papers, 60, 476- 480, 2002.

[7] Yao, D.; and Kim, B., SPE Technical Papers, 61, paper 521-525, 2003.

[8] Martyn, M. T.; Whiteside, B.; Coates, P. D.; Allan, P. S.; Greenway, G.; and Hornsby. P., SPE Technical Papers, 60, 2582-2586, 2003.

[9] Yu, L.; Koh, C. G.; Koelling, K. W.; Lee, J. L.; and Madou, M. J., SPE Technical Papers, 59, 785-789, 2001.

[10] Yu, L.; Koh, C. G.; Lee, J. L.; and Koelling, K. W., Polymer Engineering and Science, 42, 871-888, 2002.

[11] Wimberger, R. F., SPE Technical Papers, 57, 476-480, 1999.

[12] Bushko, W. C.; Dris, I.; Avagliano, A., SPE Technical Papers, 59, 780-784, 2001.