注塑成型塑料部件具有一些奇妙的优点,包括可扩展性,能够制造简单到极其复杂的部件,以及均匀性,能够制造数亿至数百万个几乎相同的部件。然而,注塑模具的构建和维护可能很昂贵,并且更换工具可能具有挑战性。

最大限度地利用注塑成型零件的优势

1.均匀性最好。 整个零件的恒定壁厚将提供最佳流动性。公称壁厚应在2-3mm之间。对于传统注塑成型工艺,建议的最小值为 1mm,最大值为 4mm。

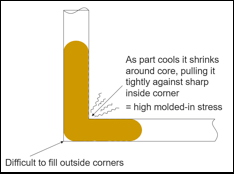

2. 流畅胜过锐利。 尽可能使用半径并避免墙截面之间的急剧过渡。

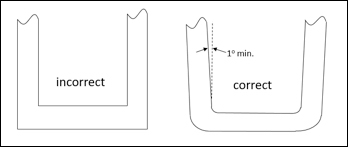

3. 拔模角是你的“友敌”。向零件的表面添加拔模角有助于将其从工具中释放出来,但它可能会带来设计挑战,尤其是对于配合零件。推荐的最小拔模角在无纹理型芯上为 1 度,在有纹理的型腔表面上至少为 3 度。

4. 除非必要,否则避免使用零拔模面。 如果您确实需要零拔模区域以确保正确的零件配合和公差,请尝试将其最小化到仅一部分面,而不是整个表面。

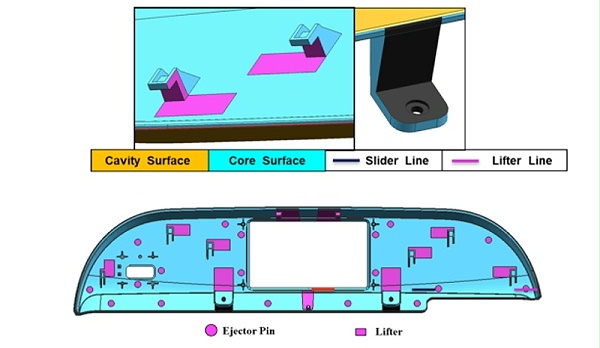

5.越简单越好。 避免底切(无法通过工具的简单打开/关闭方向形成的区域)。当简单的方法行不通时,升降器和滑块允许形成在主拉动方向上的底切特征。如果是这样,至少留出特征宽度的 2 到 3 倍,以允许升降机或滑块移动。

6.由浓到淡的过渡。 如果塑料从浇口(塑料首先流入以填充零件)开始从较大的壁厚移动到较小的壁厚,零件将成型得更好。

7. 凹陷(由于较厚的部分塑料冷却较慢而导致零件的局部表面凹陷)不好。 要减少或消除化妆品表面瑕疵的可见度,请务必遵循一些推荐的指南:

8. 基准定义区域。 使用基准(用作定义每个部分的参考点的特征)建立部分接口和与整个系统的交互。使用与装配设计意图相匹配的基准结构可能意味着产品运行良好与否之间的差异。

9. 审视很重要。 认真对待 DFM(制造设计)报告,因为它们传达了模具制造商对设计的理解,尤其是诸如顶杆位置(可能与计划的设计变更冲突)、浇口位置(可能引起外观问题)和分型线位置(可能影响交互)等信息与配套零件)。使用检查报告来审视设计。此处显示的 DFM 报告示例:

10. 尽早并经常制作原型。 当前的原型制作方法(包括 3D 打印)允许对设计概念进行早期测试,在构建昂贵的工具之前可以对部分和/或整个零件进行建模。

译自:https://www.simplexitypd.com/blog/top-10-tips-for-designing-injection-molded-plastic-parts