在注塑加工中,常用的注塑材料有PC、ABS、POM、尼龙等,有时一个产品并非由一种单一材料构成,在注塑成型 中,就可能会用到多种材料。

多材料注射成型(MMM) 是将两种或多种不同材料一次成型为一个塑料零件的过程。与传统注塑成型的情况一样,多材料注塑成型使用处于或接近熔点的材料,以便半液态(粘性)材料可以填充预加工模具内的空隙和空腔,从而采用在设计工具的所需形状上。

一般来说,MMM 相对于其他生产技术的优势包括但不限于创建具有弹性模量的零件随零件上的位置(不同区域聚合物硬度)而变化,创建具有不同区域材料的单一结构零件(类似于之前的优势,但更侧重于连接不同类型的聚合物,如橡胶和塑料),并创建一个具有多种独立聚合物颜色的单个部件。应用范围从牙刷等简单的家居用品到电动工具等更重型的物品。

MMM 制造的三种最广泛使用的方法是:

· 多组分

· 多次注射

· 二次成型

每个 MMM 初级子集还可以进一步细分为二级和三级子集,在某些情况下甚至可以进一步细分。当需要对特定 MMM 过程进行微调或其他一般校准时,这可能是有利的。

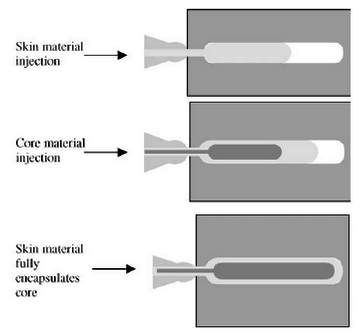

多组分注塑成型

多组分注塑成型也称为共注塑成型,多组分注塑成型描述了插入同时注入的多种粘性材料,而不是将一种材料作为相对于另一种材料的附加层放置。换句话说,它创造了一种类似三明治的结构,两种材料作为不同的液体相互围绕,并同时以这种状态存在。相对于零件中心,可以使用相同的模具/浇口同心地注射材料,或使用不同位置的浇口进行区域性注射。

多射注塑成型 (MSM)

也称为顺序注塑成型,多射注塑成型是指相对于初始模具的起始轴创建多个层。换句话说,将温暖、加热的材料以非常特定的顺序一个接一个地插入模具中。这会在材料之间产生分层效应,同时在材料边界处保持相对高能的相互作用。这一点很重要,因为这意味着在许多情况下,层间粘合比将层应用于先前冷却的部件时更牢固,这更接近包覆成型的情况。虽然还有其他应用,但当材料层之间需要不同的模具(不同的几何形状)时,此操作是首选。

包覆成型

二次成型是在聚合物应用技术中有效地利用分层效应。该过程的核心是使用液态树脂为现有组件添加额外的形状和结构层。这种树脂的一个例子可以是已经加热到刚好高于其玻璃化转变温度的温度的聚合物。添加树脂的现有组件通常也是注塑成型的,并且可能接近其自身的玻璃化转变温度。当需要在中央“核心”结构周围具有不同几何轮廓的层时,此过程很有效。

好处

如果所需的对象可以使用 MMM 制造,那么使用 MMM 绝对是优于传统注塑成型的最佳选择。使 MMM 成为更好方法的一些关键特性是:

· 成本更低

· 更高质量的产品

· 装配作业显着减少

· 缩短循环时间

译自维基百科:https://en.wikipedia.org/wiki/Multi-material_injection_molding