在注塑加工中,经常会遇到一个问题,就是在注塑产品 中会产生气泡,造成不良品,是注塑加工过程中的问题,还是模具设计 中的问题,我们应该如何消除气泡?

首先查明它们是否是滞留气体或真空空隙的结果。然后按照以下步骤去除它们。

成型零件外观不良的主要原因之一是气泡。这种麻烦的零件缺陷不仅会导致外观问题,还会损害物理性能。气泡是一种常见现象,而且往往难以解决。

在排除气泡时,许多成型商会错误地猜测气泡是什么,然后立即开始调整工艺参数以消除气泡。我强烈建议您抵制住开始调整的诱惑,并首先定义气泡的实际含义。

只有两种可能:

1. 截留气体,包括空气、湿气、树脂挥发物或聚合物或添加剂的分解气体。

2. 抽真空。

确定您的零件具有哪种类型的气泡以及根本原因可能是什么非常重要。确定气泡类型将使您能够查明气泡来源并确定下一步行动方案以消除问题。如何测试以确定它是气体还是真空?许多人声称(就像我曾经说过的那样),您可以通过气泡的形状、位置或其他一些特征来判断。但你很容易被这种方法愚弄。您应该使用一个简单的测试来代替。整个过程不到 15 分钟,但需要一点耐心来进行。

确定您的零件存在哪种类型的气泡以及根本原因可能是什么,这一点很重要。

通过轻轻加热含有气泡的零件区域直至其软化来测试零件。我轻轻地强调,因为一些操作员倾向于拿起最近的火炬并将其瞄准零件。塑料不能快速通过标称壁传递热量,因此我们拿着火炬的朋友可能会点燃该部件。

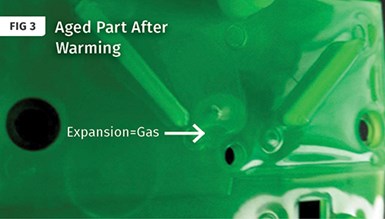

相反,请使用热风枪或类似的东西。然后,当您轻轻加热气泡所在部分的区域时,气泡应该会改变形状。如果是气泡,气体会升温并膨胀,使表面升高,并且通常会随着零件表面软化而破裂。如果气泡中没有空气并且是真空,则气泡将由于大气压力推动零件软化的表面而破裂。现在您更了解问题所在了。

此测试的工作需要一些条件。理想情况下,找到直径至少 3 毫米(约 0.125 英寸)或更大的气泡,并确保零件使用时间不超过 4 小时。气泡可能一开始是空洞,但随着时间的推移,空气会迁移到塑料中,空洞变成气泡。这也许令人难以置信,但在我上次的公开研讨会上,全班同学和我都看到了一些惊人的证据。

快速检查后,您可能会认为该气泡是被困气体。

看看图。1、2 和 3。

成型后几分钟进行测试,缺陷现在看起来像一个水槽。

图1是加热前的部分。图2是成型后几分钟测试的部件,图3是成型后16小时测试的部件。在图1中你可以看到气泡;它看起来像一个气泡,对吗?大多数人都会这么认为。图 2 显示了测试后的部件,您现在可以看到凹陷或下沉。

大约16小时后,气泡扩大了。事实证明,它不是气体或气泡,而是真空。

图 3 是 16 小时后测试的零件,您现在可以看到气泡膨胀。尽管表面上看,它最初并不是气体或气泡,而是真空空隙,因为新模制的部件在加热时会形成一个水槽。

滞留气体

让我们开始我们的故障排除讨论,假设您的测试证明它确实是一个气泡,即气泡膨胀,甚至在破裂时发出爆裂声。气泡可能源于流动前沿问题,例如会聚前沿、喷射,或模具/机器问题,例如无排气芯销、排气不良(尝试真空排气)、减压过多或由于过热或长时间使用而导致的树脂降解或者长的停留时间。该气体可能来自水蒸气、树脂的挥发物或分解副产物。当零件填充或压紧时,滞留在标称壁上的肋或非通风突出部中的空气将被推出,留下气泡痕迹。在大多数情况下,确定气体的来源比了解气体的成分更重要。没有一项简单的测试可以找出答案。

该程序的第一步是将保压压力调节至非常低的值,以取消保压或第二阶段,并查看气泡是否仍然存在。如果是这样,至少您不必担心第二阶段涉及的参数。假设您仍然看到气泡,下一步检查是了解填充模式,以确定填充零件时气体是否被困住。

在第二阶段关闭并完成 99% 的完整零件体积后,进行短期研究。也就是说,将注射量从 99% 满量减少到 5% 满量,增量为 10%。不要开始短时间并增加注射量,因为您可能会得到不同的流动模式。此外,该测试要求对第一阶段注射的过程进行速度控制。如果第一阶段压力有限,您可能无法获得准确结果所需的一致性。

相当奇怪的气泡来源之一是文丘里效应。

气泡何时何地出现?检查每个零件的流动模式,看看塑料流动前沿是否自行绕行,或者流动前沿在填充零件的薄部分时是否存在犹豫。气泡总是在同一区域吗?如果是这样,那就意味着气泡有一个固定的来源。注意是否存在可能导致空气滞留在聚合物中的赛道效应或喷射。

检查肋条或标称壁上的任何突出部分。如果它们很短,则意味着该区域滞留有空气,并且当肋条被填充时,空气被推出形成气泡。有时您实际上会看到从该投影中产生的气泡痕迹。气泡是在零件充满 85% 后才出现吗?如果是这样,可能是通风问题。检查通风口。

相当奇怪的气泡来源之一是文丘里效应。文丘里效应将空气吸入熔体流的可能性有多种:肋、顶针、喷嘴尖端与浇道衬套的配合不良、喷嘴未对准以及热流道中的板分离。这些更难检测,但当您排除其他来源时,必须检查该工具。在热流道滴附近和板配合表面上涂抹上蓝剂,小心不要让任何上蓝剂进入流道。如果启动时出现上蓝剂,则说明您已找到问题根源。气泡的另一个常见来源是减压过多,尤其是在热流道模具中。

另一个来源是螺杆,更具体地说是后部区域或进料部分。长径比为 18:1 或更低的通用螺钉可能是罪魁祸首。尝试使用较低的后区温度和/或较高的背压。另一种解决方案可能是在注射前对模具抽真空。

空隙

当零件位于模具内部或外部时,冷却过程中会出现空隙,通常是在较厚的部分。在零件的厚部分,中心冷却缓慢,聚合物收缩更多,脱离自身形成气泡。如果你将模具运行得更热,气泡消失了,但结果却出现了下沉,这表明你的气泡是空的。空隙和凹陷是内部应力的迹象,也是零件可能无法按预期运行的警告信号。

塑料不足是产生凹陷或空隙的主要原因,因此建议在型腔中填充更多材料。确保您有一致的缓冲垫并且没有使螺钉触底,以便您可以正确地包装零件。较高的保压压力或较长的保压时间可能会有所帮助,但很多时候,在您能够充分填充标称壁的中心之前,浇口就会冻结。

减薄标称壁。如果可能的话,将厚的部分挖出来。

要解决空隙或凹陷问题,请尝试降低填充速率、使用气体反压或增加背压。确保流道或浇口不会过早冻结,并且较长的保持时间将允许在第二阶段进行更多的填充。如果浇口冻结得太快,只需稍微打开浇口即可,因为直径的微小变化会导致浇口密封时间更长。如果可能的话,还可以尝试降低熔体温度。

消除空隙或凹陷的其他方法是减薄标称壁。塑料零件越厚并不总是越坚固。厚的标称壁应重新设计为更薄的壁,并带有肋条以提高强度。这将节省塑料和循环时间。

如果可能的话,将厚的部分挖出来。改变浇口位置以首先填充模具中较厚的区域可能会在浇口冻结之前允许更多聚合物进入零件。您也可以尝试提高模具温度和/或更快地顶出零件,这可以通过在冷却过程中允许外壁塌陷来防止出现空隙,但这可能会导致凹陷。

【译自:https://www.ptonline.com/articles/injection-molding-how-to-get-rid-of-bubbles】