压铸工艺,是金属批量生产,包括金属精密加工 的常用方式之一,具有批量大、成本低、效率高等众多优势,在现代制造工业中不可或缺,接下来,我们就从几个方面来简要地探讨一下这个金属铸造工艺。

什么是压铸?

压铸是一种广泛使用的永久型金属铸造工艺,其中熔融金属在 0.7 至 700 MPa 的压力下被压入称为“模具”的模具中,并在其中凝固成金属铸件。压铸件,有时称为压力压铸件,用于汽车外壳、电器部件和玩具。

有色金属铝、锌、铜、镁、铅、白镴和锡基合金被广泛用于生产坚固、高质量的复杂部件。在熔融金属中添加不同的化学元素,以获得所需的金属化学成分,以满足一些具有挑战性的零件。

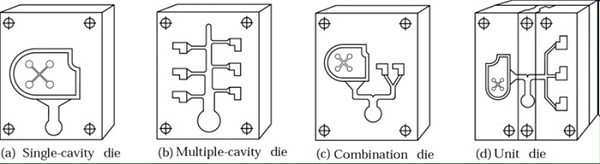

根据零件的复杂性、尺寸和材料,最终的零件可以是单个铸件,也可以是多个铸件。模具可以具有单个型腔、多个型腔、多个不同的零件型腔,或者具有多个模具组合以形成主保持模具的单元模具。

压铸模具

该工艺于 19 世纪中叶引入,用于制造印刷行业的零件。从那时起,它已成为最关键的制造工艺之一,并取得了许多技术进步,例如提高制造标准的冶金控制措施。

如下所示,压铸可以生产具有复杂特征和优异表面光洁度的零件。它还可以与其他制造技术竞争,例如钣金冲压、锻造和其他铸造工艺。

压铸示例 (decardy.com)

压铸的优点和缺点

压铸优势

· 压铸零件相对便宜,并且质量一致,适合大批量生产。半自动化或全自动流程降低了劳动力成本。

· 可以轻松铸造复杂形状和复杂形状,零件尺寸范围为 25g 至 25Kg。

· 由于工艺过程中使用高压,零件壁厚可薄至 0.38 毫米。

· 由于熔融金属在模具壁处迅速冷却,铸件具有细晶粒硬皮,强度优异。因此,随着壁厚的减小,压铸部件的强度重量比增加

· 为原本需要加工的轴承生成光滑表面。

· 它可以高速生成净形状产品,几乎不需要或不需要后处理。

· 出色的尺寸精度和良好的表面光洁度 - 0.8-3.2 um Ra。

· 较小的零件可以使用多腔模具或微型压铸来制造

压铸件(来源:Polaris Industries/NADCA)

压铸件的缺点

· 由于设备成本较高,压铸件仅适用于大批量生产

· 高熔点金属和合金不适合

· 由于含铁,不锈钢、碳钢、合金钢等黑色金属容易生锈,因此不适合

· 由于模具设计和工艺限制,无法铸造大件

· 模具成本高,交货时间通常长。

· 更改零件设计既耗时又昂贵,因此值得在进行压铸之前对零件进行原型设计

· 由于滞留空气和气体而产生的孔隙会影响零件的完整性。真空压铸通过在填充熔融金属之前形成真空来减少孔隙率。

【译自:https://engineeringproductdesign.com/knowledge-base/die-casting/】