很容易看出为什么工程师喜欢使用

塑料注塑成型部件而不是金属部件所获得的自由。其设计特点包括:

当使用最新的软件和技术时,注塑机可以在设计阶段测试各种材料 - 允许进行预测性设计调整和更强大的性能结果

能够集成和适应复杂的形状和几何形状以及整合零件

减轻重量并改善结构限制

改进的美学——由于塑料有多种颜色可供选择,并且提供比金属更具吸引力的表面光洁度和纹理,塑料注塑成型零件往往在金属对应物上占主导地位。此外,塑料部件可以增强模具内的装饰或标签,进一步扩大其美学吸引力

提高性能 与金属部件相比,塑料部件的重量通常减轻 50%,并提供金属无法超越的性能属性,包括:

减小尺寸、重量和厚度——当您考虑制造小型电器、发动机、医疗设备和技术设备时的空间限制时,注塑成型部件可以比金属部件更小、更薄和更轻的事实是有价值的属性

提高强度和耐用性——今天的工程塑料不仅可以承受相当大的压力,由它们制成的塑料部件可以保持严格的公差,使其与金属部件一样坚固可靠

耐冲击、耐腐蚀和耐热——有超过 25,000 种工程塑料材料可供选择,包括新的混合物和混合配方,注塑成型零件的设计可以满足非常特殊的性能要求。一些共混物和配方非常适合需要吸收冲击并需要耐受腐蚀性元素和耐热性的应用

您想了解从设计到生产的完整注塑成型流程吗?在此处查看我们全面的注塑成型 101 指南。

从制造的角度来看,与金属零件制造相比,塑料注塑成型提供了更快、更一致的工艺——包括统一生产、提高客户满意度和减少保修索赔。

塑料注射成型还提供了在单个模具设计中组合多个组件的能力,而不是用金属制造多个组件并将它们组装在一起。这意味着通常必须焊接的接头可以在注塑成型部件中无缝连接 - 通常无需分型线。其他功能包括:

免维护——与金属部件不同,塑料部件不需要涂层或喷漆来保护材料,使其几乎免维护

更长的模具寿命——虽然金属零件和塑料零件的模具成本非常相似,但金属的制造速度通常较慢。另一个考虑因素是塑料零件的刀具寿命平均是铸铝刀具预期寿命的十倍

更容易的改变——如果不进行彻底的重新设计,基本上不可能切换到更便宜的金属。然而,树脂的成本通常不会影响模具,这提供了更高水平的材料质量和成本灵活性

通过采用具有较少整体步骤的循环和高度可重复的工艺,可以比金属部件更快地生产塑料部件。与金属生产工艺不同,塑料零件的生产通常是自动化、机械化的,并且需要最少的监督

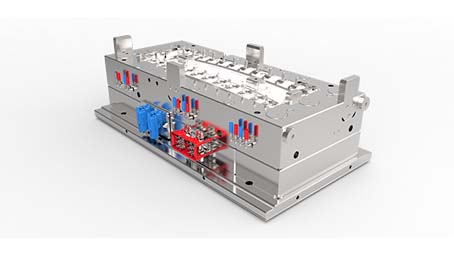

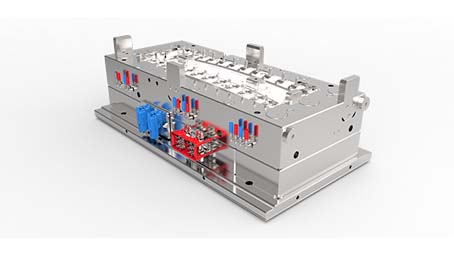

塑料注塑模具可以通过在一个步骤中生产复杂且几何形状不同的组件来消除二次组装过程的需要。后期金属制造通常包括将多个部件焊接在一起、粘附轴承等辅助部件以及应用保护涂层。塑料注塑模具生产一个单一的、即用型的组件,可适应多件式设计,集成支撑件,并将保护涂层直接混合到材料中。

减少生产时间和成本 降低材料成本只是金属到塑料转换可能节省的开始。许多元素有助于显着降低塑料的总制造成本,包括:

材料市场稳定性——不仅金属价格在市场上波动,而且拟议的关税和经济不确定性通常会转化为更高的成本。但用于制造注塑件的塑料和树脂的成本通常保持稳定

节能——由于熔体温度较低且无需连续加工步骤,注塑成型比金属零件生产需要更少的能源

减少废料和浪费——注塑成型制造工艺固有地减少了金属制造通常伴随的废料和废料

降低运输和运营成本——由于塑料部件的尺寸和重量几乎总是明显小于金属部件,因此将成品部件运送给客户或制造商的相关成本以及其他运营费用都会降低。根据产品类型,甚至可以在组件设计阶段考虑运输,创建相互嵌套或堆叠的产品,优化运输过程中的空间

在考虑金属到塑料的转换时, 在设计过程的早期联系经验丰富的注塑机至关重要 。这样,他们将能够为您的零件设计修改提出建议,从而提高可制造性并为您的独特应用生产最好的零件。美域同润在协助客户进行金属到塑料转换方面拥有丰富的经验,并欢迎有机会与您合作以帮助降低您的总成本。

如果您对金属对话有任何疑问,或者您有兴趣采取措施实现注塑成型对您的特定应用的好处,请联系我们。