在五金模具设计制造,注塑模具加工和模具开发中,多腔模具是一种常见的形式,多腔模具可以大大提升注塑的效率。美域同润的病毒采集管精密模具,管子是多达48腔的精密模具,盖子是多达64腔的精密模具,生产效率非常高。

博蒙特效应被认为是模具填充不平衡和具有四个或更多腔的模具中产品变化的根源。在具有 8 个或更多型腔的模具中,最容易(通过视觉)识别由该现象引起的最严重故障。然而,剪切引起的熔体变化会影响每个注塑成型零件,其影响比大多数人意识到的要大。尽管人们已经了解了这种现象,但即使在塑料工程技术课程中教授,对于如何使用模拟软件开发和预测它仍然存在很多困惑。

了解博蒙特效应

图 1是一个短镜头,显示了使用行业标准几何平衡(通常称为“自然平衡”)流道系统的八腔模具中出现的特征故障。许多人将此问题的根本原因混淆为模具变形、模具中心温度较高、排气不良或尖角引起的高剪切。

这是一场有趣的辩论,尤其是对于模具制造商而言,他们在进行模具设计之前使用模拟软件来预测此类问题。有时模具变形过大、排气不良或中心区域模具温度过高实际上可能是一个问题。然而,即使在这些情况下,博蒙特效应通常也是最重要的贡献者,忽视它是不明智的。注塑成型模拟软件 1 可以预测这些麻烦的现象,甚至可以帮助确定最佳解决方案。

要了解博蒙特效应的发展,我们必须关注流动材料中发生的剪切、粘度和温度之间的关系。流经流道的塑料呈现层流,最大剪切发生在流道壁附近,而流道中部存在接近零剪切条件。熔融聚合物也是假塑性非牛顿流体,这意味着材料的粘度是剪切稀化的。这种剪切稀化(其中粘度随剪切速率降低)导致在通道最外周附近流动的熔融材料实际上具有比通道中心低得多的粘度。

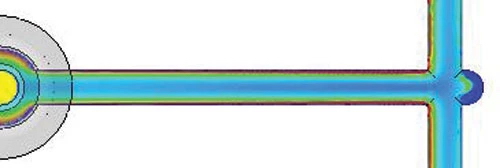

我们还知道,当熔体沿通道长度流动时会发生摩擦加热。剪切力最大的地方,摩擦生热也最大。这些剪切引起的熔体变化的发展实际上始于成型机的喷嘴,并通过浇道和流道逐渐形成。通道越长,积聚的热量就越多。拐角处的剪切作用非常短暂,因此不会显着提高材料中的热量。通过温度或非牛顿剪切稀化,尖角对材料粘度的影响可以忽略不计。图2中的注释摩擦加热在通道的最外周附近建立,因为它穿过主要流道的长度并继续绕过拐角处。与邻近壁流长度附近的剪切加热相比,拐角本身没有影响。

理解分支角发生的事情很重要。图 3清楚地显示了在第一个分支之前形成的更热的熔体。沿着其外部高剪切层压板穿过第一和第二分支并进入左侧的两个空腔。右侧的两个空腔接收最初流经中心的材料,接近零剪切,来自主流道的层压板。这将不可避免地导致完全包装部件的密度、收缩和翘曲变化。虽然这种变化的负面影响在具有两个或更多分支的模具中最为明显,但这种现象甚至会影响单腔模具。2 正确使用注塑成型模拟可以预测这些熔体条件的发展,并帮助设计人员了解它们在一个模腔中的分布霉菌及其潜在的负面影响。

• 12-20 个贯穿流道和浇口厚度的单元

•在模型中包括机器喷嘴

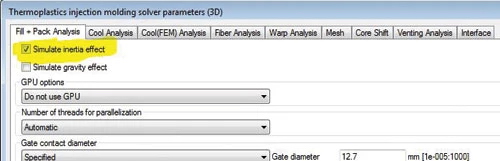

• 可选:高级流动解决方案(例如某些注塑成型模拟软件中的惯性求解器选项1)

遵循这些指南将有效地开启在多腔模拟中预测博蒙特效应的能力。贯穿流道厚度的高元素数对于捕获材料变化是必要的。经验表明通常需要 12 到 20 个元素(参见图 4)。

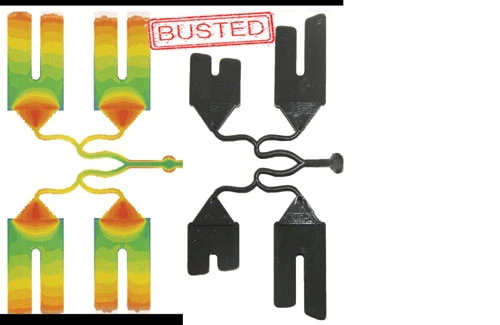

图 5显示了使用体素类型元素的模拟结果。在这种情况下,为避免博蒙特效应而进行的一次不明智的尝试是在跑步道上增加了弧形拱门。尽管圆角流道似乎在模拟中提供了平衡的材料,但物理测试却不同意。这种情况下的模拟具有误导性,可以看出完全错误。一家仿真技术供应商指出,“虽然这里使用的结构化网格应该足够密集,但实际上可以在第一个分支之后的温度分布中看到弯曲区域中砖网格常见的插值误差。随着流动变得与元素成对角线体素网格,会引起错误,并且完全错过了填充和热变化。四面体网格将避免这种情况。”

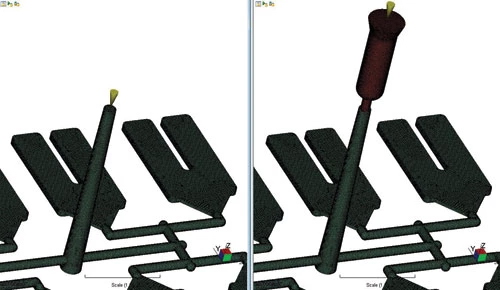

由于材料剪切甚至在进入模具之前就开始在机器喷嘴中形成,因此它应该包含在 CAE 模型中。否则,将错过一些剪切引起的温度变化。在一些注塑成型模拟软件中,梁单元可以在任何分支发生之前替换直线部分的 3-D 单元。这有助于优化求解时间,因为梁单元可以在熔体流分支之前准确预测其剪切变化。但是,在第一个分支以及随后的所有部分(参见图 6),3-D 元素仍然是必需的。

对于一些用于数字原型 3 的注塑成型模拟软件,可以通过打开程序惯性效应来激活更高级别的流动求解器。虽然博蒙特效应不是惯性的结果,但相关的更高级别的求解器将提高流动前沿的精度。同样的求解器还提供了预测喷射潜力的机会(见图 7)。

概括

译自:https://www.moldmakingtechnology.com/articles/the-real-cause-of-multi-cavity-mold-imbalances