金属板材的加工工艺中,冲压工艺是非常常用的加工工艺,它简便速度快,适于批量生产。在冲压模具设计制作过程中,总会遇到一些小孔冲裁, 一般来说,我们只要冲头的强度足够,大于1.5个材料厚度时 ,就可以进行冲压模具生产了.不过对于一些小孔冲孔凸模与凹模的设计,还是需要特别注意的 .这里部落不讨论强度的问题,只来看看一些常用到的保护凸模与凹模的方法.

提及小径冲孔,给人的印象大致是小于φ1.0mm小径孔,同时相对应的材料板厚一般在1.0mm上下. 实际情况是,对于这样的模具,如果导向精度不够,这样的模具 ,会很不好生产.

凸模的设计

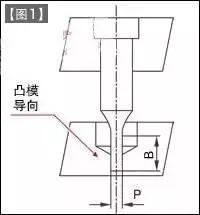

为了进行保护,冲孔凸模如【图1】所示,采用了通过卸料板对凸模前端进行导向(凸模导向)以防止凸模破损的对策.

凸模尺寸中P与B的关系,以B≤ 10P为设计准绳.

小孔凸模中,随着B尺寸变短,凸模导向亦随之愈加困难.

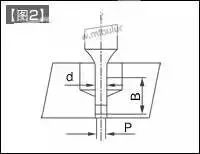

作为解决措施,采用了如【图2】所示的台阶凸模.

P上的d尺寸采用d≤P+ 2t左右,原因是为了避免凸模从材料中拔出时防止孔内部产生形变.

凸模前端导向长度的设定条件:导向长度 ≥ 凸模直径.

此外,凸模与卸料板孔的单边间隙0.003以上.

其设计原理是参考不发生油膜断裂的最小间隙0.003。当然,对凸模侧面进行抛光加工也是可行的.

凹模的设计

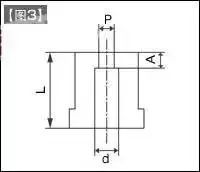

凹模设计的要点是避免冲裁废料积留在凹模孔内.其要点的问题症结在于,所需的落料力之大,同时相抵触的冲压力之多.

作为对策,应尽可能缩短刃口长度(A).如果可能的话,应以逐一单片落料为设计理念.

原则上,落料孔(d寸)相对于P寸,应谨防尺寸悬殊。同时,若缩小d 寸,凹模长度(L)亦应相应缩短.防堵塞对策.

配合间隙要大于常规间隙,以降低冲压加工力.

在小径孔加工时,若采用常规间隙加工,则会使冲压面拉长.同时亦是冲裁废料留积凹模的原因.

小孔冲裁最常见的问题,就是冲针容易断,如果模具导向精度高, 冲压生产材料的表面硬度不高的话,相信使用上面的方法,还是很有保障的.

【转载自:模具达人公众号】