前一篇,我们开始介绍压铸工艺,这一篇我们将继续介绍压力铸造 ,这个金属常用的量产工艺。

设备

压铸机主要可以分为热室压铸机与冷室压铸机两种不同的类型,区别在于它们能承受多大的力量,典型的压力范围在400

到 4000千克之间。

热室压铸

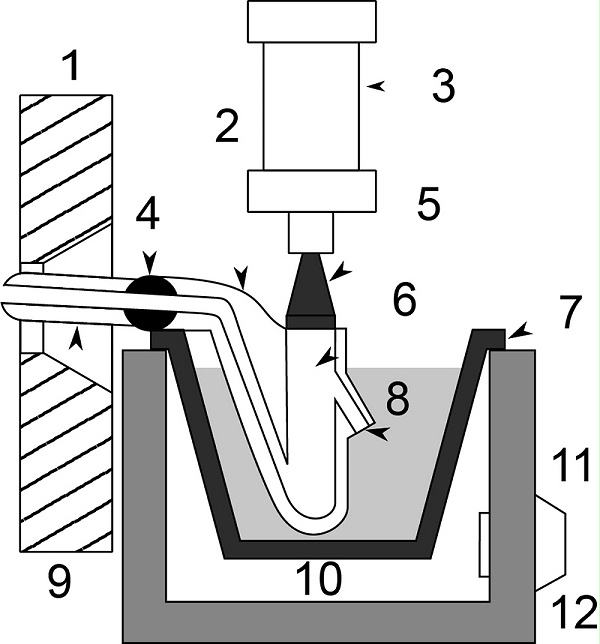

热室压铸机的图解:1. 盖板

2. 鹅颈 3.动力缸 4. 喷嘴座5. 冲头 6.缸体 7. 坩埚8. 熔融金属 9.喷嘴 10. 加热区11. 液态金属入口 12.燃烧室

热室压铸,有时也被称作鹅颈压铸,它的金属池内是熔融状态的液态、半液态金属,这些金属在压力作用下填充模具。在循环开始时,机器的活塞处于收缩状态,这时熔融态的金属就可以填充鹅颈部位。气压或是液压活塞挤压金属,将它填入模具之内。这个系统的优点包括循环速度快(大约每分钟可以完成 15

个循环),容易实现自动化运作,同时将金属熔化的过程也很方便。缺点则包括无法压铸熔点较高的金属,同样也不能压铸铝,因为铝会将熔化池内的铁带出。因而,通常来说热室压铸机用于锌、锡以及铅的合金。而且,热室压铸很难用于压铸大型铸件,通常这种工艺都是压铸小型铸件。

冷室压铸

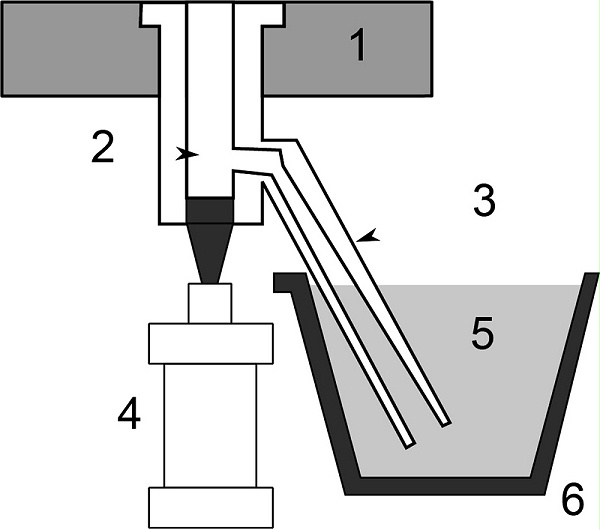

冷室压铸机的图解:1. 下平板

2. 注射室 3.传输管道 4. 动力缸5. 熔融金属 6.保温炉

当压铸无法用于热室压铸工艺的金属时可以采用冷室压铸,包括铝、镁、铜以及含铝量较高的锌合金。在这种工艺中,需要在一个独立的坩埚中先把金属熔化掉。然后一定数量的熔融金属被转移到一个未被加热的注射室或注射嘴中。通过液压或者机械压力,这些金属被注入模具之中。由于需要把熔融金属转移进冷室,这种工艺最大的缺点是循环时间很长。冷室压铸机还有立式与卧式之分,立式压铸机通常为小型机器,而卧式压铸机则具有各种型号。

开启冷却以及注射嘴

完整的压铸机

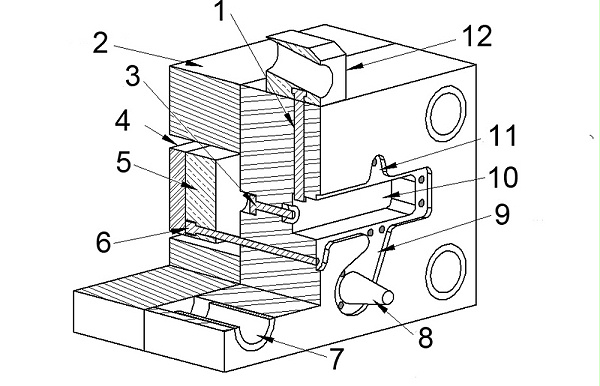

活动部分:1. 滑动型芯栓

2. 支撑轨道 3.固定型芯栓 4. 推杆背板5. 推杆压板 6.推杆 7. 定位套8. 浇口分流锥 9.流道 10. 模腔11. 推杆垫 12.型芯头

覆盖部分:1. 滑块锁

2. 斜导边 3.模腔嵌块 4. 喷嘴焰清理区5. 喷嘴座 6.浇口衬套 7. 定位销8. 运水(控制温度用) 9.卡槽

模具

压铸模具由两部分组成,分别是覆盖部分与活动部分,它们结合的部分则被称为分型线。在热室压铸中,覆盖部分拥有浇口,而在冷室压铸中则为注射口。熔融金属可以从这里进入模具,这个部位的形状同热室压铸中的注射嘴或是冷室压铸中的注射室相匹配。活动部分通常包括推杆以及流道,所谓流道是浇口和模腔之间的通道,熔化的金属通过这个通道进入模腔 。覆盖部分通常连接在固定压板或前压板上,而活动部分则连接在可动压板上。模腔被分成了两个模腔镶块,它们是独立的部件,可以通过螺栓相对容易地从模具上拆下或安装。

模具是经过特别设计的,当打开模具后铸件会留在活动部分内。这样活动部分的推杆

就会把铸件给推出去,推杆通常是通过压板驱动的,它会准确地用同样大小的力量同时驱动所有的推杆,这样才能保证铸件不被损坏。当铸件被推出后,压板收缩把所有的推杆收回,为下一次压铸做好准备。由于铸件脱模时仍然处于高温状态,只有推杆的数量足够多,才能保证平均到每根推杆上的压力足够小,不至于损坏铸件。不过推杆仍然会留下痕迹,因此必须仔细设计,让推杆的位置不会对铸件的运作造成过多影响。

模具中的其它部件包括型芯

滑板等。型芯是用来在铸件上开孔或开口的部件,它们也能用来增加铸件的细节。型芯主要有三种:固定、活动以及松散型。固定型芯的方向同铸件脱出模具的方向平行,它们要么是固定的,要么永久性地连接在模具上。可动型芯可以布置在除了脱出方向以外的任何方向上,铸件凝固后打开模具之前,必须利用分离装置把活动型芯从模腔内拿出。滑块和活动型芯很接近,最大的区别在于滑块可以用来制造倒凹表面。在压铸中使用型芯和滑块会大幅增加成本。松散型芯也被称作取出块,可以用来制造复杂的表面,例如螺纹孔。在每个循环开始之前,需要先手动安装滑块,最后再同铸件一起被推出。然后再取出松散型芯。松散型芯是价格最昂贵的型芯,因为制造它需要大量劳动,而且它会增加循环时间。

排出口通常又细又长(大约0.13 毫米),因此熔融金属可以很快冷却减少废弃物。在压铸工艺中不需要使用冒口,因为熔融的金属压力很高,可以保证从浇口源源不断地流入模具内。

由于温度的关系,对于模具来说最重要的材料特性在于抗热振性以及柔软性,其它的特征包括淬透性、切削性、抗热裂性、焊接性、可用性(特别是对于大型模具)以及成本。模具寿命直接取决于熔融金属的温度以及每个循环的时间。用于压铸的模具通常是使用坚硬的工具钢制造而成的,因为铸铁无法承受巨大的内部压力,所以模具价格昂贵,这也导致 开模

成本很高。在更高温度下压铸的金属需用使用更加坚硬的合金钢。

|

不同铸件材料对应的模具组件与硬度 |

|||||||

|

模具部件 |

铸件金属 |

|

|||||

|

锡、铅、锌 |

铝和镁 |

铜和青铜 |

|

||||

|

材料 |

硬度 |

材料 |

硬度 |

材料 |

硬度 |

|

|

|

模腔插件 |

P20[注 1]

|

290–330 HB

|

H13[注 2]

|

42–48 HRC

|

DIN

1.2367

|

38–44 HRC

|

|

|

H11

|

46–50 HRC

|

H11

|

42–48 HRC

|

H20, H21, H22

|

44–48 HRC

|

|

|

|

H13

|

46–50 HRC

|

|

|||||

|

型芯 |

H13

|

46–52 HRC

|

H13

|

44–48 HRC

|

DIN 1.2367

|

40–46 HRC

|

|

|

DIN 1.2367

|

42–48 HRC

|

|

|||||

|

型芯栓 |

H13

|

48–52 HRC

|

DIN 1.2367

|

37–40 HRC

|

DIN 1.2367预硬化 |

37–40 HRC

|

|

|

浇口 |

H13

|

48–52 HRC

|

H13 |

46–48 HRC |

DIN 1.2367

|

42–46 HRC

|

|

|

喷嘴 |

40–44 HRC

|

H13

|

42–48 HRC

|

DIN 1.2367 |

40–44 HRC |

|

|

|

推杆 |

H13[注 3]

|

46–50 HRC

|

H13[注 3]

|

46–50 HRC

|

H13[注 3]

|

46–50 HRC

|

|

|

柱塞套 |

H13[注 3]

|

46–50 HRC

|

42–48 HRC |

42–46 HRC |

|

||

|

夹持器 |

4140

|

约300 HB

|

4140预硬化 |

约300 HB

|

4140预硬化 |

约300 HB

|

|

压铸过程中会出现的主要缺陷包括磨损和侵蚀。其它缺陷包括热裂以及热疲劳。当模具表面由于温度变化太大出现缺陷时,就会产生热裂。而使用次数太多后,模具表面出现的缺陷则会产生热疲劳 。

|

不同材料典型的铸造温度与模具寿命[18]

|

||||

|

锌 |

铝 |

镁 |

黄铜 (铜铅合金) |

|

|

模具寿命[ 循环次数

]

|

1,000,000

|

100,000

|

100,000

|

10,000

|

|

模具温度[C° (F°)]

|

218 (425)

|

288 (550)

|

260 (500)

|

500 (950)

|

|

铸件温度[C° (F°)]

|

400 (760)

|

660 (1220)

|

760 (1400)

|

1090 (2000)

|

【载自:https://zh.wikipedia.org/zh-cn/%E5%A3%93%E9%91%84

】