压缩成型又称模压成型工艺,是一种传统的大批量生产制造工艺,是先将粉状,粒状或纤维状的塑料放入成型温度下的模具型腔中,然后闭模加压而使其成型并固化的作业。模压成型可兼用于热固性塑料,热塑性塑料和橡胶材料。

压缩工艺主要用于热固性塑料,但也使用热塑性塑料和弹性体。

压缩成型非常适合制造具有复杂特征和高强度要求的零件。主要用作结构件、连接件、防护件和电气绝缘件。广泛应用于工业、农业、交通运输、电气、化工、建筑、机械等领域。由于模压制品质量可靠,在兵器、飞机、导弹、卫星上也都得到了应用。

压缩成型的类型

· 闪光型——闪光型压缩成型适用于浅层或扁平部件,例如控制面板、仪表板和烟灰缸。

· 正型——这种类型的压缩成型用于高密度零件。

· 半正型——以上两种类型的组合。

压缩成型是如何工作的?

压缩成型过程通常遵循以下步骤。

压缩成型工艺设置

· 材料准备——原材料通常为颗粒、颗粒或片材,被预热至材料特定的温度以软化并使其具有延展性。

· 模具准备– 将模具加热至所需温度以适应所用材料。对具有所需形状的模腔进行润滑,以避免材料粘连。

· 材料装载– 预热材料,通常称为“装料 ”,放置在打开的模具型腔内。这种受控的材料量可确保模具型腔被填充且不存在过量。

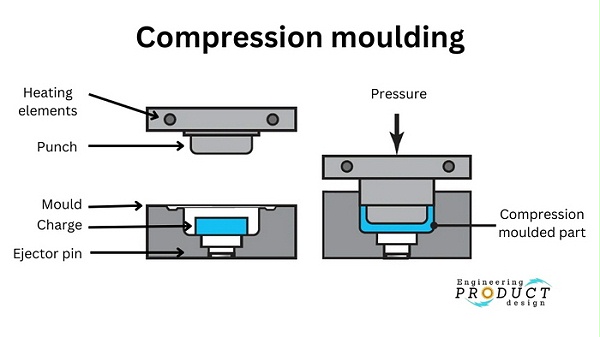

· 模具闭合——如图所示,一个简单的模具由两半组成,上半部和下半部,它们像注塑工具一样闭合在一起。然后,施加压力迫使材料流入模腔。热量和压力的结合使材料流动并填充模具型腔。

· 固化和定型——保持压力直至材料固化或定型为模具型腔形状。固化时间因材料而异。固化时间还包括冷却时间。

· 打开模具和零件顶出——材料固化后,打开模具并顶出零件。

(1)原料的损失小,不会造成过多的损失(通常为制品质量的 2%~5%)。

(2)制品的内应力很低,且翘曲变形也很小,机械性能较稳定。

(3)模腔的磨损很小,模具的维护费用较低。

(4)成型设备的造价较低,其模具结构较简单,制造费用通常比注塑模具或传递成型模具的低。

(5)可成型较大型平板状制品,模压所能成型的制品的尺寸仅由已有的模压机的合模力与模板尺寸所决定。

(6)制品的收缩率小且重复性较好。

(7)可在一给定的模板上放置模腔数量较多的模具,生产率高。

(9)可以适应自动加料与自动取出制品。

(10)生产效率高,便于实现专业化和自动化生产。

(11)产品尺寸精度高,重复性好。

(12)表面光洁,无需二次修饰。

(13)能一次成型结构复杂的制品。

(14)批量生产,价格相对低廉。

(1)整个制作工艺中的成型周期较长,效率低,对工作人员有着较大的体力消耗。

(2)不适合对存在凹陷、侧面斜度或小孔等的复杂制品采用模压成型。

(3)在制作工艺中,要想完全充模存在一定的难度,有一定的技术需求。

(4)在固化阶段结束后,不同的制品有着不同的刚度,对产品性能有所影响。

(5)对有很高尺寸精度要求的制品(尤其对多型腔模具),该工艺有所手短。

(6)最后制品的飞边较厚,而去除飞边的工作量大。

(7)模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品。

液态硅橡胶成型(来源:DOW)

压缩成型的 DFM 指南

· 材料选择– 选择适合压缩成型的材料,通常是热固性塑料,如硅胶、酚醛塑料和三聚氰胺。

· 表面光洁度– 选择合适的表面光洁度。避免指定高度抛光的表面光洁度,因为这会增加成本。

· 避免底切- 避免或最大限度地减少底切,因为添加手动侧面操作的成本很高且劳动密集型。如果需要,可以将模具制造为侧向打开,以便可以从侧面取出模制部件。

· 避免尖锐的边缘和拐角–尽可能使用圆角和半径来减少应力集中点。半径还有助于材料更好地流动,创造出均匀的零件。

· 均匀的壁厚– 设计具有一致壁厚的零件,以促进均匀的材料流动并最大限度地减少翘曲。如果完整功能需要不同的壁厚,请添加逐渐过渡以避免突然变化。

· 拔模角度– 始终在垂直表面上加入拔模角度,以帮助轻松地将零件从模具中顶出。

· 顶针位置- 如果需要,请留出平坦的表面,以便制造商可以放置顶针。

作为产品设计师,您必须从早期阶段就与制造商密切合作,以改进材料流和零件几何形状的设计。

【部分译自:https://engineeringproductdesign.com/knowledge-base/compression-moulding/】