H客户是我们多年以来的重要合作伙伴,H公司是一家全球化、设计和制造艺术灯光的公司,在其商业领域中,H公司具有行业前列地位。该产品是舞台灯具中的一个主要配件,是一个重要的内部功能件。

先做手板验证结构和设计,然后进行量产。刚开始收到客户的设计图纸,感觉铸造很难达到客户要求的精度,但是如果完全使用CNC加工,成本就太高了,难以量产。

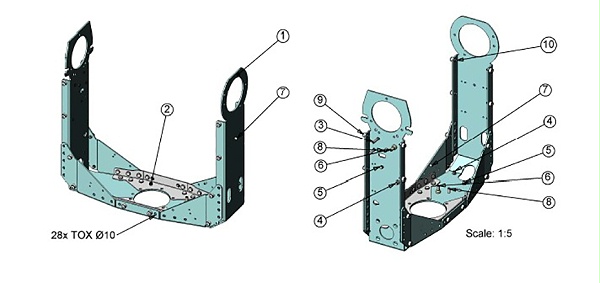

上一代的产品,是先通过冲压模制作钣金件,手柄上的20几个零配件,要分别生产然后再铆接、点焊组装在一起,这样做很难达到客户要求的精度,且重复性差,生产成本高,强度测试有时还通不过。

于是客人在新一代产品中与我们的研发团队一起合作,更新了产品结构,现在我们通过压铸一次成型,然后CNC再加工高精度的部位,大大简化了生产工艺,缩短了生产周期,降低了生产成本,在增加了产品整体强度的同时,也可满足客人的精度要求。

由于之前已经生产过一代产品,客户给我们提供了详细的改进后的2D图纸用于手板加工。手板是通过CNC加工完成的,使用的材料是AL6061铝合金,Mastars拥有业界3轴和德国HERMLE 5轴CNC加工,CNC加工可以保证产品的尺寸公差,满足客户要求的精度。5天后,我们完成了手板制作。

交付手板后,验证了客户的设计和功能要求,接着对图纸进行了修改,以准备投入量产。但是量产如果全部采用CNC加工,生产成本就太高。于是量产的工艺,双方经多次研究探讨,决定仍然采用上一代产品的铸造生产工艺,并把材料调整为ADC12铸铝。

Mastars的设计团队和生产部门多次研究试验,希望突破前一代产品的生产局限性,把生产工艺改成一次压铸成型,产品上的20个零件一次成型,再通过精密CNC加工完成所有的尺寸和位置公差要求,经过不断努力,我们实现了预期的设计想法。但是这一重大的改革,并非一帆风顺的,遇到一些重大的技术挑战。

想要一次压铸成型,在压铸模具的设计上,就要和上一代产品有很大的不同,但是在设计和试验的过程中,我们遇到了技术难点。

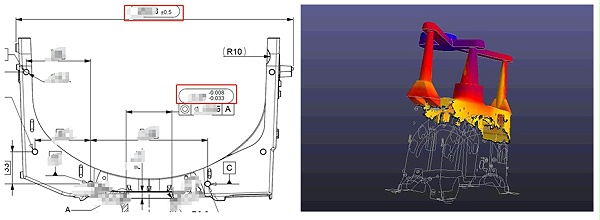

1、当时在我们接到客户新一代产品的2D图纸时,发现这个产品的公差要求非常高,中间装轴承的孔,公差达到-0.008—0.033mm。而且这里的材料厚,如果我们用普通的方案从外面进胶,中间会产生砂眼,达不到客户要求的精度。我们的设计人员通过多年的丰富经验知识,在模具设计上,设计了3点细水口的方案来进胶。然后通过模流分析,发现这个方案是可行的,可以达到我们期望的效果。

2、这个产品有一个很大的风险是产品两端空料太多,产品长度比较长,开口太大容易造成产品变形,达不到客人要求的长度公差±0.5mm、两支撑脚间的装配孔距公差±0.1mm的要求。后来,我们在这个位置设计了辅助的流道,把支撑脚两边固定起来,后期再把辅助流道用CNC加工去掉,这就避免了变形,将精度控制到客户要求的公差范围内。

3、在后加工过程中,我们同样遇到了难题,我们怎么在机加工中保证所有的尺寸精度呢?经过设计、生产人员反复研究、讨论,终于想到了一个聪明的做法:在加工过程中,先将要求高的轴承孔加工到位,然后以此为固定,再加工其他位置,这样就保证了所有位置的尺寸精度和位置精度。

确定好解决方案后,为了实现这个产品的量产,Mastars开始设计制造了压铸模具。

方案一旦确定,模具的设计和生产就水到渠成了,我们在30天内完成了模具的设计、制造、试模、验收。

量产时,先将铝胚放到熔炉中熔化成液态铝水,再用已经制作好的模具在压铸机上压出产品的胚体,接下来冲掉产品周围的渣包,再送去抛光打磨,修整产品毛刺。

然后把零件放到CNC机床进行精加工,以达到高要求的尺寸,以及更为精细的表面。

对于有外观要求的产品表面,将会对产品进行后处理加工,比如喷砂、氧化、喷粉等。这个产品由于是内部功能件,对产品表面没有高的要求,所以不需要做后期的精细表面处理。

然后,对零件进行尺寸检测,以确保达到客户的生产要求。

在这个项目开发过程中,我们遇到了很多的困难,一度让项目停滞甚至夭折,但是Mastars的工程人员勇于对面困难,迎难而上,在设计生产中发现并解决难题是我们的一贯作风。经过项目团队30多个日夜的艰苦奋战,终于生产出了完全合格的产品,达到了交付要求。

客户看到产品非常满意,客户项目负责人Steven说:“Mastars是我们多年的合作伙伴,这些年来我们一直彼此信任,彼此成就,他们有实力强大的研发团队,工艺水准,每一次我们在做手板的时候,他们都会提出设计中的问题,以及今后量产可能会出现的问题,以便我们及时改进,这给我们节省了大量的时间成本,让我们避免了很多错误,我们和Mastars在整个过程中保持非常良好的沟通,有这样的合作伙伴,我们感到非常开心,也非常放心”。

本文标签: 舞台灯压铸零件定制